零件erp软件

-

来源:建米软件

-

2026-02-09 17:42:01

-

汽车零部件行业标准成本解决方案

一、管理重点

1、标准成本制度

标准成本制度又称“标准成本会计”。指用标准成本与实际成本比较,及时记录和分析成本差异、衡量生产工作效率高低的一种成本制度。它是为了克服实际成本计算不能及时提供有效的成本控制信息而制订的一种成本计算方法。

标准成本制度产生于20 世纪20 年代的美国,基于泰勒的管理过程标准化的思想而建立。第二次世界大战后,随着管理会计的发展,标准成本制度在成本预算和控制方面得到了广泛的应用,并发展成为包括标准成本的制定、差异的分析、差异的处理等三个组成部分的完整的成本控制系统,而不单纯是一种成本计算方法。

2、标准成本的制定

标准成本的制订,通常从直接材料成本、直接人工成本和制造费用三方面着手进行。直接材料成本包括标准用量和标准单位成本两方面;直接人工成本包括标准用量和工资率两方面(计时工资时);制造费用分为变动制造费用和固定制造费用两部分,都是按标准用量和标准分配率来计算。

直接材料成本是指直接用于产品生产的材料成本,它包括标准用量和标准单位成本两方面。材料标准用量,首先要根据产品的图纸等技术文件进行产品研究,列出所需的各种材料以及可能的代用材料,并要说明这些材料的种类、质量以及库存情况。其次,通过对过去用料经验的记录进行分析,采用其平均值,或最高与最低值的平均数,或最节省的数量,或通过实际测定,或技术分析等数据,科学地制订用量标准。

直接人工成本是指直接用于产品生产的人工成本。在制订产品直接人工成本标准时,首先要对产品生产过程加以研究,研究有哪些工艺,有哪些作业或操作、工序等。其次要对企业的工资支付形式、制度进行研究,以便结合实际情况来制订标准。

制造费用可以分为变动制造费用和固定制造费用两部分。这两部分制造费用都按标准用量和标准分配率的乘积计算,标准用量一般都采用工时表示。

3、标准成本的账务处理

为了同时提供标准成本、成本差异和实际成本三项成本资料。标准成本系统的账务处理具有以下特点:

3.1、“原材料”、“生产成本”和“产成品”账户登记标准成本

无论是借方和贷方均登记实际数量的标准成本,其余额亦反映这些资产的标准成本。

3.2、设置成本差异账户分别记录各种成本差异

在需要登记“原材料”、“生产成本”和“产成品”账户时,应将实际成本分离为标准成本和有关的成本差异,标准成本数据记“原材料”、“生产成本”和“产成品”账户,而有关的差异分别记入各成本差异账户。

各差异账户借方登记超支差异,贷方登记节约差异。

3.3、各会计期末对成本差异进行处理

各成本差异账户的累计发生额,反映了本期成本控制的业绩。在月末(或年末)对成本差异的处理方法有两种:

(1)结转本期损益法

按照这种方法,在会计期末将所有差异转入“利润”账户,或者先将差异转入“主营业务成本”账户,再随同已销产品的标准成本一起转至“利润”账户。采用这种方法的依据是确信标准成本是真正的正常成本,成本差异是不正常的低效率和浪费造成的,应当直接体现在本期损益之中,使利润能体现本期工作成绩的好坏。此外,这种方法的账务处理比较简便。但是,如果差异数额较大或者标准成本制订得不符合实际的正常水平,则不仅使存货成本严重脱离实际成本,而且会歪曲本期经营成果,因此,在成本差异数额不大时采用此种方法为宜。

(2)调整销货成本与存货法

按照这种方法,在会计期末将成本差异按比例分配至已销产品成本和存货成本。采用这种方法的依据是税法和会计制度均要求以实际成本反映存货成本和销货成本。本期发生的成本差异,应由存货和销货成本共同负担。当然,这种做法会增加一些计算分配的工作量。此外,有些费用计入存货成本不一定合理,例如闲置能量差异是一种损失,并不能在未来换取收益,作为资产计入存货成本明显不合理,不如作为期间费用在当期参加损益汇总。

成本差异的处理方法选择要考虑许多因素,包括差异的类型(材料、人工,或制造费用)、差异的大小、差异的原因、差异的时间(如季节性变动引起的非常性差异)等。因此,可以对各种成本差异采用不同的处理方法,如材料价格差异多采用调整销货成本与存货法,闲置能量差异多采用结转本期损益法,其它差异则可因企业具体情况而定。值得强调的是,差异处理的方法要保持历史的一致性,以便使成本数据保持可比性,并防止信息使用人发生误解。

二、管理难点

随着企业业务流程、管理基础的日趋标准化,一些企业开始用标准成本法管理控制企业的生产成本,希望通过标准成本法量化并细化目标导向下企业各部门在经营发展中的工作成效。

(1)产品结构复杂,设计变更频繁,难以追溯文件的历史;

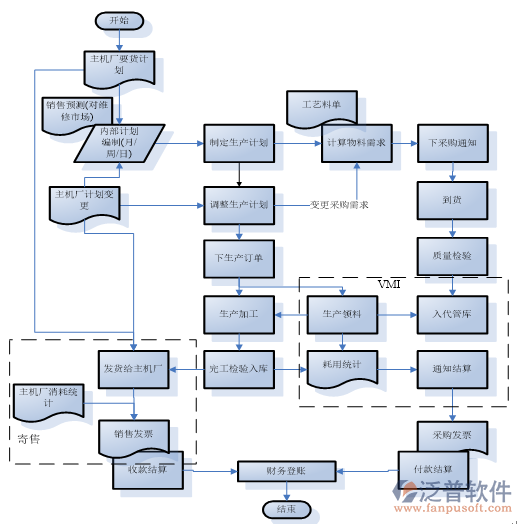

(2)直接拿设计BOM(E-BOM)下现场,作为计划、发料、生产的依据;

(3)PDM与ERP不集成的结果是加大了产品数据的管理和维护的难度;

(4)新产品开发完成后,无法及时与生产部门沟通,安排新品试制、试模计划。

本文内容来自自互联网公开信息或用户自发贡献,该文观点仅代表作者本人,版权归原作者所有。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。若发现侵权或违规内容请联系电话4008352114或邮箱442699841@qq.com,核实后本网站将在24小时内删除侵权内容。

预约免费体验 让管理无忧

微信咨询

添加专属销售顾问

扫码获取一对一服务