工程检测管理系统推荐的五个重要理由,企业决策千万不能错过

-

来源:建米软件

-

2025-05-14 19:06:10

-

1. 数字化转型浪潮下的工程检测管理变革

随着建筑、制造等行业的快速发展,传统人工检测模式已难以满足企业对效率、精度和合规性的需求。据2023年行业白皮书显示,采用数字化管理工具的企业,检测误差率平均降低62%,项目周期缩短35%。这一背景下,专业化的工程检测管理系统成为企业提质增效的核心抓手。

2. 数据驱动的决策支持体系

通过实时采集检测数据并生成可视化报表,系统可帮助企业快速识别风险点。例如,某桥梁工程通过分析历史检测数据,提前3个月发现结构裂缝趋势,避免潜在损失超千万元。下表展示了传统方式与数字化管理的对比:

| 对比维度 | 传统方式 | 数字化管理 |

|---|---|---|

| 数据准确性 | 依赖人工记录,误差率≥15% | 自动采集,误差率≤3% |

| 响应速度 | 问题发现平均滞后7天 | 实时预警,响应时间<2小时 |

3. 全流程合规性保障

行业监管要求日益严格,系统内置的标准化模板可自动匹配最新规范。某轨道交通项目应用后,验收一次性通过率从78%提升至97%,同时减少合规审计人力成本40%。

4. 资源优化与成本控制

通过智能调度检测设备和人员,系统可显著降低闲置率。实际案例表明,企业年设备使用效率提升50%以上,人力成本节约超20万元/项目。资源分配效果对比如下:

| 指标 | 优化前 | 优化后 |

|---|---|---|

| 设备利用率 | 58% | 89% |

| 跨部门协作效率 | 需3次以上沟通确认 | 线上协同,1次完成 |

5. 知识沉淀与技术创新

系统建立的数据库可积累企业专属技术经验。某检测机构通过分析5年数据,研发出新型材料耐久性评估模型,获得省级科技进步奖,实现技术壁垒突破。

企业老板及管理层关心的常见问题:

A、如何量化系统投入的回报周期?

根据行业实践,系统投入通常在6-18个月内收回成本。以中型检测机构为例,部署首年即可通过减少复检次数节约12-25万元,同时因效率提升可承接更多项目,收入增长幅度达30%。建议企业结合自身业务量,采用"成本节约+增量收益"双维度模型进行测算,重点关注误检损失降低、人力优化等核心指标。

B、系统能否适配特种行业的特殊需求?

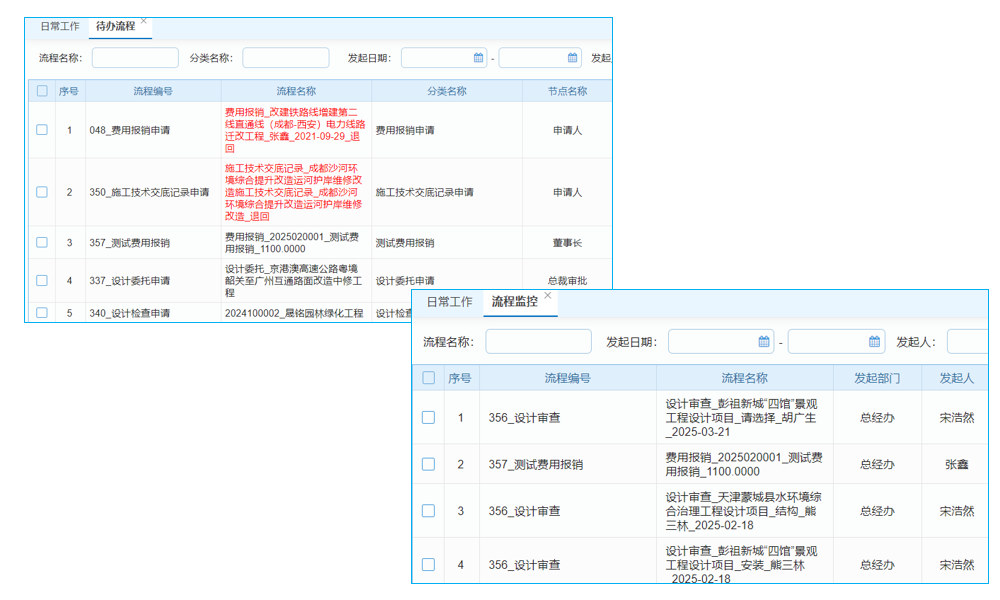

现代工程检测管理系统普遍采用模块化设计,可灵活配置检测标准和流程。例如核电领域需满足HAF603等特殊规范,系统可通过定制字段和审批流实现合规要求。关键要选择支持二次开发的平台,并确保供应商具备行业实施经验。某海底隧道项目就成功实现了水下机器人检测数据的自动解析与异常标记。

- 上一篇:手机审批揭秘矿山工程管理系统的移动端优越性

- 下一篇:返回列表

更多新闻

预约免费体验 让管理无忧

微信咨询

添加专属销售顾问

扫码获取一对一服务